Горивни клетки с български "сърца" - на път към пазарна реализация

Нашата мембрана е значително по-добра и в пъти по-евтина от търговската, показаха изпитвания в Германия, сподели пред Dir.bg и 3eNews създателят й доц. Филип Ублеков от Института по полимери на БАН

Доц. Филип Ублеков до апарата, с който е охарактеризирана структурата на българската мембрана за горивни клетки

Снимки: Ива Иванова /3eNews

Новоизобретен български продукт повишава ефикасността на водородните горивни клетки. Това е доказано при изпитвания в германска лаборатория. Оказало се, че българският аналог е значително по-добър и в пъти по-евтин от търговски продукт на световно известен производител. Става въпрос за „сърцето“ на горивната клетка – полимерната мембраната, разделяща водорода от кислорода - най-важният елемент за всяка горивна клетка.

Постижението е резултат на нанотехнологиите и комбинация от полимери и нано-композитни системи, разработена в Института по полимери към БАН. Новият материал вече е патентован от Института, съвместно с германски партньор. Създателят му – доц. д-р Филип Ублеков от научно направление „Полимери за алтернативна енергия и защита на околната среда“ в Института по полимери на БАН разкри пред Dir.bg и 3e News как е постигнато подобрение на така важната за разлагането на водорода и производството на ток мембрана. Ето подробностите:

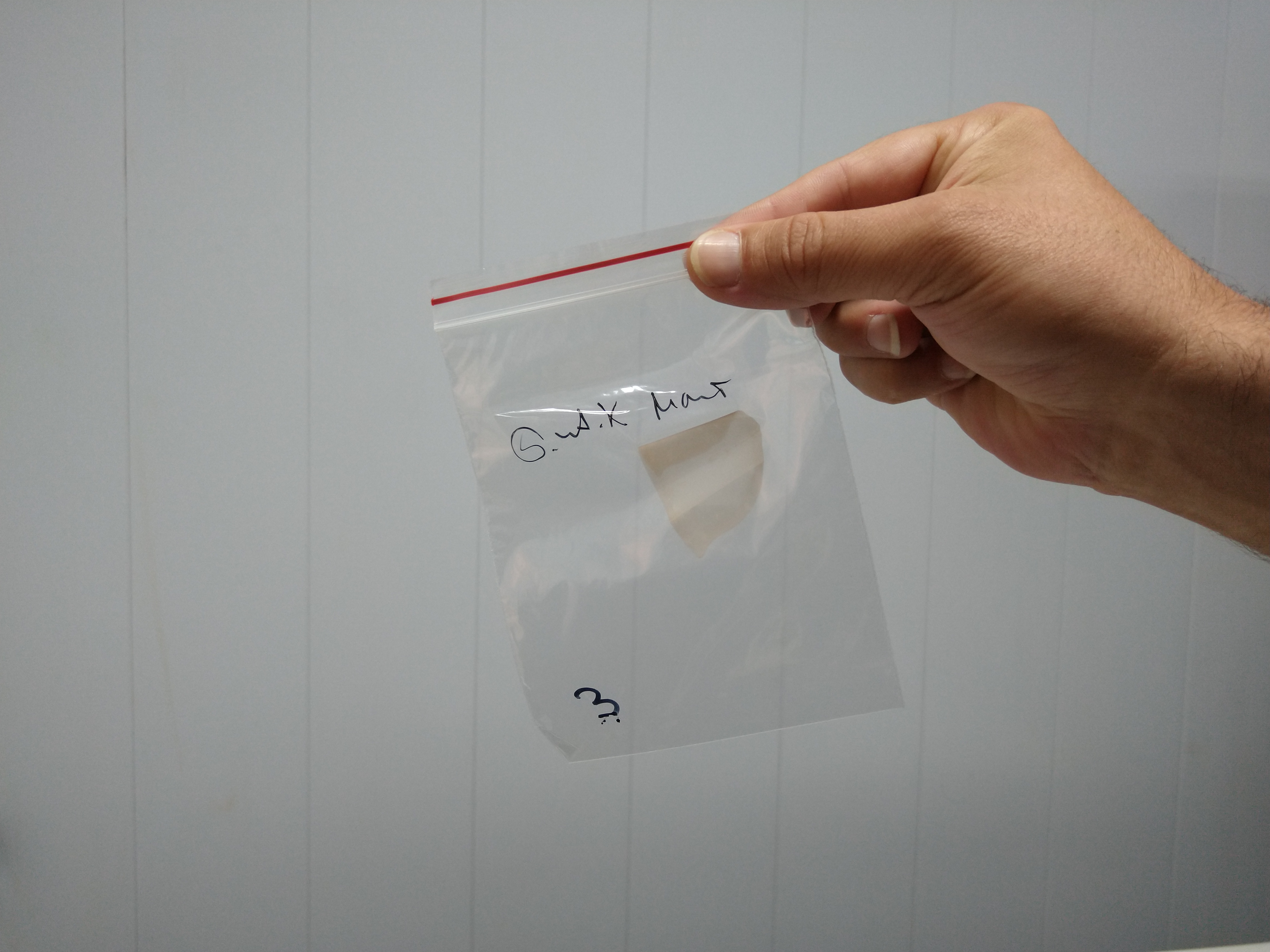

На снимката: Новоизобретената в Института по полимери на БАН нанокомпозитна мембрана за горивни клетки

Доц. Ублеков, подобрявате ефикасността на водородните горивни клетки, създавайки нови материали за "ядрата" им, бихте ли пояснили тяхното значение?

В последните години, покрай зелената сделка, войната и енергийната криза, все повече се говори за производство и съхранение на водород. Технологията съществува отдавна, може би 30 – 40 години – т.нар. студено горене на водород, при което на горивна клетка се подава кислород и водород, произвежда се електричество и се отделя вода. Когато клетката работи в обратен режим - като електролизьор, се подава вода и електричество, а се произвежда водород и кислород. По този начин може да се съхранява електрическата енергия.

В момента АЕЦ "Козлодуй" правят проучване колко ще струва и подходящо ли е да се инсталират такива електролизьори и горивни клетки. С тях електрическата енергия, която не се използва, може да отива за производство на водород, а когато има нужда от повече електричество – чрез обратния процес от водорода да се произведе електричество. В днешно време целият свят се опитва да подобри тази технология. Има няколко автомобилни компании, които произвеждат автомобили на водород, има влакове и кораби на водород, има някои производства, които изцяло се ориентират да не използват природен газ, а да използват водород.

Инженерно водородната горивна клетка е много сложна - съставена е от различни компоненти, има катализатори и пр., но сърцето на тази клетка е един полимерен материал, на който основното изискване е да провежда протони и да не провежда електрони. За да се произвежда ток, трябва да има движение на електрони и при каталитичното разграждане на водорода, който има един протон и един електрон, протонът минава през мембраната, а електронът - през консуматора и от другата страна се срещат отново с кислорода и се образува вода. Затова е важно тази мембрана да не провежда електрони, а само протони. Аз специално, се занимавам точно с това - с изработване на твърди протон-проводящи електролити. Колегите от Института работим в тясно сътрудничество с една немска фирма - ние създаваме тук материалите, опитваме се да ги охарактеризираме доколкото можем дали са подходящи и вече в Германия, в реални условия, се правят подобни клетки и се тестват тези материали.

Винаги сравняваме нашите материали с известни търговски продукти, т.е. опитваме да подобрим тези продукти. Използваме най-различни техники за подобряване на вече създадените търговски продукти или изцяло ние правим нови полимери, които да са по-здрави, по-евтини и да заместят известни търговски продукти, така че имаме частичен успех в тази сфера.

Изискванията са доста строги, защото горивните клетки са предназначени да работят на външни условия от минус 20 градуса до плюс 40, примерно. Важно е как ще се държи клетката при екстремни температури, отделно и материалите, и като цяло самата клетка каква ефективност ще покажат във времето. Литиево-йонната батерия на телефона в началото има най-голям капацитет и издържа 2 дена, след една година - един ден, след три години – през час я зареждаме. Тук е същото и важното е да се даде достатъчно живот на горивна клетка, за да може да се използва на практика. Имаме в това отношение някакви успехи и тук са намесени съответно и нанотехнологиите. При направата на тези материали използваме частици, които са с микроразмери, могат да се погледнат на нано-ниво и се оказва, че са доста ефективни.

В какво именно се състои българският принос?

С нанотехнологиите и получаването на нано-композитни системи успяхме да подобрим един търговски продукт на световно известна германска компания, чрез влагането им в него. Така получената в нашия институт полимерна нанокомпозитна мембрана е с двукратно повишена протонната проводимост, спрямо търговската. Това беше експериментално установено в Германия. С Центъра за горивни клетки в Дуисбург вече имаме общ европейски патент и продължаваме да работим в сътрудничество и доразвиваме продукта. Трудно е да се трансформира в производството, тъй като процесът е дълъг, но истината е, че тази мембрана е поне два пъти по-евтина и най-малко два пъти по-добра от търговската.

Как изглежда българската мембрана?

Като тънък филм. Горивната клетка представлява един затворен съд, чийто обем е разделен с полимерен филм – мембраната. Върху мембраната има нанесени най-различни слоеве, катализатори и т.н. и тя разделя водорода от кислорода. Много важна е здравината на мембраната, защото водородът влиза под налягане. Ако се скъса мембраната и се смесят газовете, това ще доведе до фатален край за цялата клетка.

Впечатляващо е, че сте подобрили търговски продукт на голям производител. Случайно ли стана?

Честно казано - случайно стана. Ние се опитвахме да подобрим механичните свойства на мембраната – да е по-здрава, да издържа на по-високи налягания, да работи при висока температура, а и в същото време да я поевтиним, защото използваме един природен продукт с минимум химическа модификация. Това е минерал, който смиламе и го вкарваме в полимерната мембрана. Тъй като използваме евтин и то природен продукт, за да подобрим механичните свойства, идеята беше многообещаваща и ние успяхме да подобрим механичните свойства и съответно да поевтиним крайния продукт, което е също важно. След това направихме изследванията да проверим как се е повлияла протонната проводимост на мембраната, защото в крайна сметка това е най-важното. Оказа се, че е изключително добра. Оттам вече тръгнахме по-обстойно и по-фундаментално да изследваме механизма по какъв начин този минерал успява да подобри протонната проводимост и започнахме други разработки по нови идеи.

Не беше случайно използването точно на този минерал, но ние искахме само да подобрим механичните свойства на мембраната и не очаквахме, че това ще повлияе на протонната проводимост. Понякога така се получава.

Как да се улесни трансферът на технологии?

Част от нанотехнологиите са много авангардни, но не всички са безопасни. Така че е трудно, от производствена гледна точка, да се работи с нано-материали и е трудно да се организира трансфера от разработката до производството. Има миграция на наночастици към храни, също при досег с кожа и т.н. – това са част от трудностите по трансфера.

В Института имаме доста запитвания от външни фирми за разработване на технологии. Понякога от нас се искат и невъзможни неща. В общия случай, от моите наблюдения мога да кажа, че много предпазливо се пристъпва към технологично обновяване.

Производителите в България са установили добри практики - произвеждат нещо и не са склонни да модифицират производството си, да го направят по-ефективно или да произвеждат по-евтин продукт със същите качества. Не са готови да модифицират, защото продуктът си върви, има си пазар. Те са взели технологията отнякъде – дали от САЩ, дали от Европа, дали от Азия – отнякъде са взели готова технологията с машините, произвеждат и не бързат да я сменят.

Но покрай зелената сделка и регламентите на ЕС, става все по-наложително да се променят производствата и да се инвестира някаква сума в научни разработки, за да станат по-ефективни. Обаче много малко фирми са склонни да инвестират, защото винаги има риск. Ние като правим даден експеримент, той може да е сполучлив, но може и да не е сполучлив. От наша гледна точка, и лошият резултат е хубав резултат, защото знаем, че така не се получава, докато за бизнеса такива грешки трябва да са сведени до минимум, защото е свързано с разход на средства. Винаги инвестиция в научна разработка крие и някакъв риск. Ние не можем да обещаем на 100% - да това ще го направим и тази технология ще може да я трансферираме в производството. Производителите искат 100% възвръщаемост на инвестицията при всички положения, а ние не можем да обещаем подобно нещо. Все пак, новите технологии са високорискови, но и много обещаващи. Определено у нас има дефицит на рисков капитал. Това мисля, че е проблемът.

Интервюто е взето за и публикувано първо в Dir.bg.